Centralne smarowanie: Kluczowe informacje o układach centralnego smarowania

Dlaczego centralne smarowanie jest kluczowe dla efektywnego działania maszyn

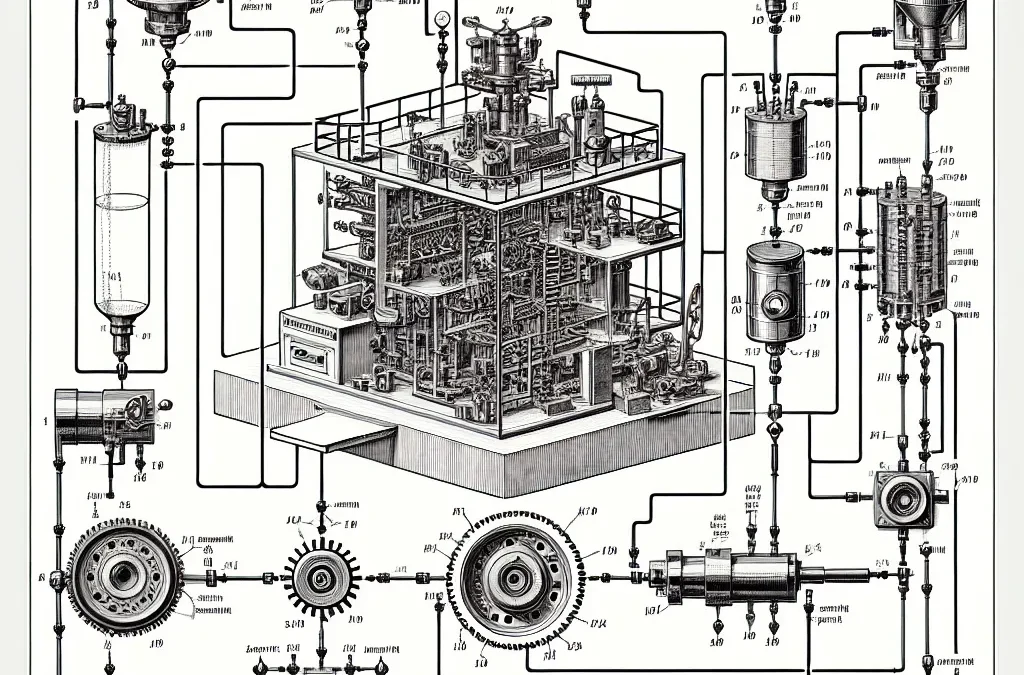

Centralne smarowanie odgrywa kluczową rolę w utrzymaniu efektywnego działania maszyn. System ten pozwala na automatyczne smarowanie wszystkich ważnych punktów smarnych, eliminując konieczność ręcznego smarowania poszczególnych elementów. Dzięki temu eliminuje się ryzyko niedostatecznego lub nadmiernego smarowania, co może prowadzić do uszkodzeń maszyn. Zastosowanie centralnego smarowania przekłada się na wydłużenie żywotności maszyn oraz minimalizację przestojów w procesie produkcji.

Jednym z kluczowych powodów, dla których centralne smarowanie jest niezwykle istotne, jest fakt, że umożliwia ono oszczędność czasu i zapobiega opóźnieniom wynikającym z konieczności częstego przerywania pracy maszyn w celu ich konserwacji. Dzięki temu przyśpiesza się proces produkcyjny, a maszyny mogą być wykorzystywane w sposób bardziej efektywny.

Ponadto, systemy centralnego smarowania pozwalają na monitorowanie zużycia smaru oraz stanu technicznego elementów maszyny, co umożliwia planowanie konserwacji i wymiany części, zanim dojdzie do poważnych awarii. Dzięki temu minimalizuje się ryzyko nieplanowanych przestojów, co ma bezpośredni wpływ na efektywność produkcji.

W związku z powyższym, inwestycja w system centralnego smarowania stanowi kluczowy element zapewnienia bezpiecznej, efektywnej i niezawodnej pracy maszyn w zakładach produkcyjnych.

centralne smarowanie odgrywa kluczową rolę w utrzymaniu efektywnego działania maszyn.

Dlaczego centralne smarowanie jest kluczowe dla efektywnego działania maszyn

Centralne smarowanie odgrywa kluczową rolę w efektywnym działaniu maszyn, zapewniając odpowiednie smarowanie wszystkich niezbędnych elementów w sposób zautomatyzowany. Dlaczego zatem centralne smarowanie jest tak istotne dla różnych systemów mechanicznych? Przede wszystkim umożliwia ono precyzyjne i równomierne smarowanie wszystkich elementów ruchomych, co przekłada się na zmniejszenie tarcia i zużycia, a w konsekwencji zwiększenie żywotności maszyn. Dodatkowo, centralne smarowanie eliminuje konieczność ręcznego smarowania poszczególnych punktów, co przekłada się na oszczędność czasu i redukcję ryzyka błędów. W ten sposób układy centralnego smarowania pozwalają zoptymalizować wydajność i efektywność pracy maszyn, co ma kluczowe znaczenie zwłaszcza w przypadku zastosowań przemysłowych, gdzie każda chwila przestoju może generować znaczne straty finansowe.

Rodzaje centralnych układów smarowania i ich zastosowanie

Centralne smarowanie stanowi kluczowy element w zapewnieniu odpowiedniej konserwacji maszyn i urządzeń. Istnieje kilka rodzajów centralnych układów smarowania, z których każdy znajduje zastosowanie w konkretnej kategorii maszyn. Jednym z popularnych rodzajów centralnych układów smarowania jest układ progresywny, który skutecznie smaruje wiele punktów jednocześnie. Jest on powszechnie stosowany w różnego rodzaju maszynach przemysłowych, takich jak przenośniki taśmowe, linie produkcyjne czy urządzenia hydrauliczne. Innym rodzajem jest układ obiegowy, który zapewnia ciągły przepływ środka smarnego, co sprawia, że jest on idealny do stosowania w urządzeniach pracujących w trudnych warunkach, takich jak duże obciążenia czy wysokie temperatury. Układy centralnego smarowania są niezwykle istotne, ponieważ umożliwiają precyzyjne i skuteczne smarowanie, co w konsekwencji wpływa na wydłużenie żywotności maszyn oraz uniknięcie awarii spowodowanych niewłaściwym smarowaniem.

Zalety centralnego smarowania w kontekście oszczędności i bezpieczeństwa

Centralne smarowanie to zaawansowany system, który zapewnia skuteczne smarowanie maszyn i urządzeń przemysłowych. Jedną z kluczowych zalet centralnego smarowania jest oszczędność czasu i środków. Dzięki temu rozwiązaniu, smarowanie odbywa się automatycznie i równomiernie, co eliminuje konieczność manualnego smarowania każdego punktu smarowego. Oszczędność czasu jest istotna zwłaszcza w przypadku maszyn pracujących w warunkach przemysłowych, gdzie każda minuta przestoju może generować znaczne straty. Dodatkowo, centralne smarowanie minimalizuje zużycie smaru poprzez precyzyjną regulację ilości i częstotliwości podawania smaru, co wpływa korzystnie na oszczędność środków i redukcję kosztów eksploatacyjnych.

Kolejną ważną zaletą centralnego smarowania jest zwiększenie poziomu bezpieczeństwa. Regularne i równomierne smarowanie maszyn przemysłowych zapewnia optymalne warunki pracy, redukując ryzyko awarii spowodowanych nadmiernym zużyciem elementów mechanicznych. Dzięki temu, centralne smarowanie przyczynia się do zwiększenia niezawodności maszyn i urządzeń, co ma istotne znaczenie dla utrzymania płynności produkcji oraz eliminacji niebezpieczeństw związanych z niewłaściwym smarowaniem.

W kontekście oszczędności i bezpieczeństwa, centralne smarowanie stanowi zatem efektywne i wartościowe rozwiązanie, które ma istotny wpływ na koszty eksploatacyjne oraz kondycję techniczną maszyn i urządzeń w zakładach przemysłowych.

Praktyczne wskazówki dotyczące konserwacji centralnego smarowania

Centralne smarowanie to kluczowy element utrzymania sprawnego działania maszyn i urządzeń w różnego rodzaju branżach. Dzięki zastosowaniu układów centralnego smarowania możliwe jest skuteczne i równomierne nawilżanie łożysk, wałów i innych części maszynowych, co przekłada się na zmniejszenie zużycia, wydłużenie żywotności oraz obniżenie kosztów konserwacji. Warto jednak pamiętać, że systemy centralnego smarowania wymagają regularnej konserwacji i utrzymania, aby działały efektywnie. Poniżej prezentujemy praktyczne wskazówki dotyczące konserwacji centralnego smarowania.

1. Regularna kontrola stanu układu centralnego smarowania – należy regularnie sprawdzać, czy wszystkie podzespoły układu centralnego smarowania działają poprawnie. Należy pamiętać o sprawdzaniu pomp, węży, przewodów, zaworów i dystrybutorów. W przypadku wykrycia jakichkolwiek niesprawności należy jak najszybciej podjąć działania naprawcze, aby uniknąć poważniejszych uszkodzeń.

2. Utrzymywanie odpowiedniego poziomu smaru – konieczne jest regularne sprawdzanie i uzupełnianie poziomu smaru w zbiornikach centralnego smarowania. Niedostateczny poziom smaru może prowadzić do uszkodzeń maszyn i urządzeń, dlatego należy zadbać o regularne uzupełnianie zapasów smarów zgodnie z zaleceniami producenta.

3. Czyszczenie elementów układu – aby zapewnić prawidłowe działanie, należy regularnie czyścić filtry, dystrybutory i wszystkie elementy układu centralnego smarowania. Zanieczyszczenia mogą prowadzić do zablokowania przewodów i dystrybutorów, co skutkuje niewłaściwym smarowaniem.

4. Regularne przeglądy techniczne – konieczne jest przeprowadzanie regularnych przeglądów technicznych układu centralnego smarowania zgodnie z harmonogramem ustalonym przez producenta lub specjalistyczne firmę serwisową. Dzięki temu można wychwycić potencjalne usterki i zapobiec poważniejszym awariom.

Wnioskując, konserwacja układu centralnego smarowania jest niezwykle istotna dla utrzymania sprawności maszyn i urządzeń w różnych gałęziach przemysłu. Dbałość o regularne kontrole, utrzymanie właściwego poziomu smaru oraz czyszczenie elementów układu pozwoli na uniknięcie awarii oraz znacząco przedłuży żywotność maszyn i urządzeń.